– 경남도-삼성 부울경 지원센터, 해성디에스(주)의 스마트공장 구축 지원

– 모기업과 협력사 간 동반혁신 도모하는 패밀리혁신형

– 불량률 감소, 수율 향상, 리드타임 단축 등 성과 거둬

경상남도는 삼성 부울경 스마트공장 지원센터(이하 삼성 부울경 지원센터)와 함께 2021년 대중소상생형 1호 사업으로 추진한 해성디에스(창원시 성산구 소재)의 패밀리혁신형 스마트공장 구축이 완료되었다고 밝혔다.

대중소상생형 사업이란 중소벤처기업부에서 추진 중인 ‘2021년도 스마트공장 보급·확산사업’의 세부 사업으로, 대기업 등(주관기관)이 중소·중견 기업과 협력하여 스마트공장 구축 시 사업비를 정부 30%, 경남도 10%, 주관기관 30% 지원한다.

해성디에스는 모기업과 협력회사의 동반혁신을 목적으로 패밀리혁신형 스마트공장을 구축하여 생산활동의 주요 지표인 ▲불량률 4.74%→3.42% 감소 ▲수율* 86.8%→89.3% 향상 ▲리드타임** 18.1일→14.4일(△20%) 단축 등의 성과를 거두어 경남의 대표 강소기업으로 발전할 기반을 마련하였다.

* 수율 : 투입수에 대한 완성된 양품의 비율

** 리드타임 : 수주부터 출하까지 소요되는 시간

도내 유일한 반도체 부품(Lead Frame 및 Substrate 등) 제작 업체인 해성디에스는 최근 전 세계적으로 자동차, 스마트기기, PC용 반도체 수요가 급증하면서 수주물량이 생산능력을 초과하게 되었다.

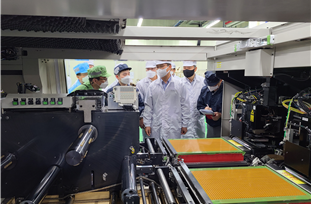

이에, 지난 5월 경남테크노파크에 개소한 삼성 부울경 지원센터의 도움을 받아 6월 패밀리혁신형 스마트공장 구축에 착수하였으며, 지난 10월 15일 국무총리가 해성디에스를 방문했을 때 사업 성과를 보고한 바 있다.

먼저, 이물불량을 조기에 발견하기 위해 불량대응과정을 재정립하여 월 300만 개의 불량을 줄이는 성과를 거두었으며, 이에 따라 수율도 올해 초 86.8%에서 89.3% 수준까지 상승하였다. 연말까지 수율이 91%까지 향상되어 Lead Frame 및 Substrate 등의 월 생산량이 600만 개 정도 증가할 것으로 기대된다.

그리고 고객사로부터 신규수주를 받을 때 매우 중요한 요소인 리드타임을 개선하기 위해 공정을 거치는 과정에서 발생되는 과다한 재공*과 재고**를 제거함은 물론, 자재투입 공정 자동화와 자동검사 도입 등을 통해 기존 18.1일이 소요되던 리드타임을 14.4일로 단축하여 고객사의 긴급발주에도 대응이 가능한 체계를 마련하였다.

* 재공 : 공장에서 생산과정에 있는 물품

** 재고 : 고객의 수요에 신속하게 응하기 위해 보유하고 있는 물품

또한, 제조관리시스템 고도화를 통해 전 설비의 데이터를 실시간 수집·분석이 가능하게 하여 설비조건이력의 추적관리를 통해 품질에 이상이 발생할 경우 원인을 조기에 발견하고 즉시 대응할 수 있도록 하는 절차(프로세스)도 구축했다.

해성디에스 자체의 혁신과 더불어 근본적인 경쟁력 확보를 위해 해성디에스의 협력회사까지 동반혁신하는 패밀리혁신도 추진하였다.

패밀리혁신은 협력회사의 생산성, 품질, 원가경쟁력을 높여 모회사의 경쟁력 강화와 수주능력을 확대하는 상생형 선순환 모델로서, 해성디에스와 협업 관계인 4개의 협력회사*가 참여하여 305건의 개선과제를 발굴하고 302건의 개선을 완료하였다.

* 성우테크론, 성우세미텍, 원진하이텍, 나이스테크

박종원 경남도 경제부지사는 “현재 스마트공장 보급·확산 사업은 개별공장 스마트화 위주로 추진되어 협력사 간 네트워크 연계를 통한 성과 제고에 한계가 있다”라고 하며, “해성디에스와 같이 동반성장을 위한 패밀리혁신형 스마트공장 보급이 확대될 수 있도록 지속적으로 노력해 나가겠다”라고 했다.

해성디에스 관계자는 “이번 혁신활동을 발판으로 고도화된 스마트공장으로 도약하기 위한 초석을 다졌으며, 향후 지속적인 혁신활동을 통해 협력회사와 동반성장하는 경남의 대표 글로벌 강소기업이 되도록 노력하겠다”고 밝혔다.

한편, 경남도는 삼성 부울경 지원센터와 함께 지난 11월 2일 센트랄(창원시 성산구 소재, 자동차 부품제조)과 3개 관계사의 패밀리혁신형 스마트공장 구축에 착수해 앞으로 동반성장 모델을 지속 발굴할 계획이다.